スタティックミキサーとは?

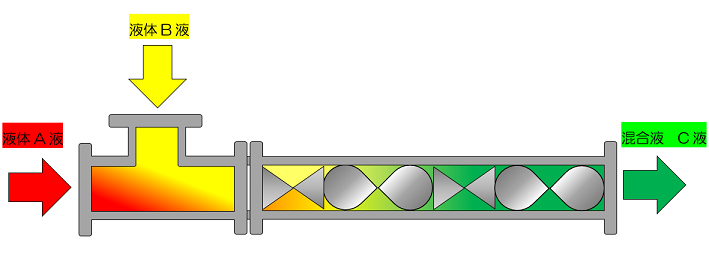

スタティックミキサーは、材料の流れをそのまま利用して撹拌したり混合したりできるミキサーのことです。ディスペンサーのユニットとしても広く利用されています。スタティックミキサーは内部がねじれており、均質に撹拌・混合しやすいのがメリット。駆動部がないので省エネにも寄与します。

スタティックミキサーは、液体などが持つ流速を使って材料を混合するミキサーをいいます。独立した駆動部を持っておらず、材料の流れをそのまま利用して均質に混合できるよう設計されています。

このページでは、スタティックミキサーの特徴や原理、メリットなどを詳しく解説します。

スタティックミキサーの原理

スタティックミキサーは、配管内部に固定されたエレメント(羽根・板・螺旋体)を通過させることで流体自身の運動エネルギーを混合に変換します。外部モーターやアジテータを必要とせず、配管差圧のみで層流/乱流域いずれでも高効率に混合を行えるのが最大の特徴です。

エレメント構造と流路のねじれ

代表的なノリタケ型では、直径に対して約1.5D の長さを持つ右巻き・左巻きエレメントを交互に配置します。流体はエレメントを通過するたびに180°ずつ回転しながら二分割され、流路中心部と管壁側が絶えず入れ替わります。これにより温度・濃度・粘度差が短距離で均質化されます。

https://www.meg-maruka.co.jp/products/ポリウレタン以外の気体液体混合装置/

分割・転換・反転の三大作用

- 分割作用:エレメント1枚ごとに流れを2分割。n枚で2n層へ指数的に細分化。

- 転換作用:管中心⇔壁面を往復させ拡散距離を縮小、分子拡散を加速。

- 反転作用:ねじれ方向が交互に変わることで慣性力が急反転し、小規模の乱流渦を局所発生。

これらが連続的に重畳し、短い管長でも高い混合指数(MI > 0.95)を達成できます。

レイノルズ数によるメカニズムの違い

層流域(Re < 2100)では層分割と転換が支配的で、粘度が高くても剪断熱は最小限です。一方、乱流域(Re ≧ 2100)では反転作用と乱流拡散が主役となり、短距離で高速混合が可能です。高粘度2液エポキシから低粘度溶剤系までレイノルズ数に応じてエレメント枚数を最適化します。

圧力損失とスケールアップ指標

スタティックミキサーの圧力損失 ΔP は Darcy–Weisbach 式を基礎に、ΔP = K·(ρ·v2/2) で評価します。K はエレメント形状係数で一般に 50〜300 程度。攪拌タンクに比べ推定が容易で、スケールアップ時はエレメント径を2倍にし流速を半減することで同等の混合品質とΔPを維持できます。

ミキサー選定のための簡易計算例

| 粘度 (mPa·s) | 流量 (L/min) | 管径 (mm) | Re | 推奨エレメント枚数 |

|---|---|---|---|---|

| 1 | 10 | 12 | 4500 | 6 |

| 1000 | 1 | 20 | 30 | 24 |

| 5000 | 0.2 | 25 | 8 | 32 |

上表はノリタケ社技術資料を基にした概算です。高粘度域は枚数を増やし分割作用を強化、低粘度域は枚数を減らし圧損を抑制するのがポイントです。

スタティックミキサーのメリット

スタティックミキサーには、主に以下のメリットがあります。

幅広い材料に適用させられる

特に大きなメリットは、さまざまな材料に適用できる点です。スタティックミキサーは、内部の形状によって混ぜ方が変わるため、材料に合わせて使い分けられるのが特徴。粘度が異なる液体を混合したり、混ぜにくい材料を均質に撹拌したりすることも可能です。

駆動部がない分省エネ

スタティックミキサーは内部に駆動部がないため、ダイナミックミキサーと比較して省エネです。材料の流れをそのまま利用しますので、外部からエネルギーを供給する必要がありません。その分電気などの使用量を抑えられるので、コスト削減にも寄与します。

メンテナンスしやすい

メンテナンスがしやすいこともメリット。スタティックミキサーは駆動部がないシンプルな構造のため、スピーディにメンテナンスできます。保守運用の手間が減る分、メンテナンスコストの削減も期待できるでしょう。

まとめ

スタティックミキサーは、材料の流れを利用して混合するシンプルな構造を持ち、駆動部を必要としない省エネ型のミキサーです。配管内の固定エレメントにより流体を分割・転換・反転させ、短距離で均質な混合を実現します。

幅広い材料に対応でき、エネルギー消費を抑えられるのが大きな特長です。構造が簡素なためメンテナンスもしやすく、運用コスト削減にも寄与。効率的かつ安定した混合を求める現場で活用されています。

なお、混合対象や工程条件により適切な方式は異なるため、ダイナミックミキサーとの比較検討が推奨されます。